Эфир целлюлозы применение в строительстве

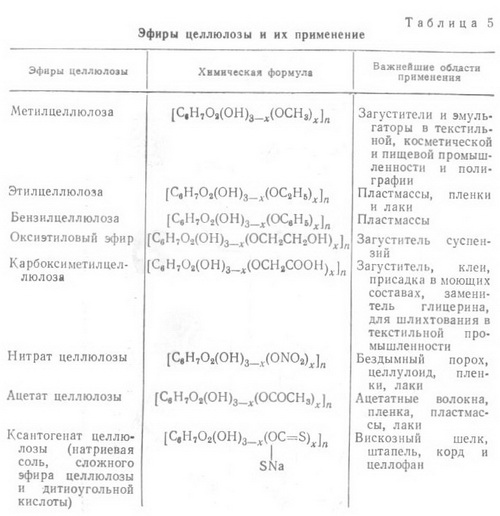

Важным видом химической переработки целлюлозы является получение простых и сложных эфиров, что возможно благодаря наличию в элементарном звене макромолекулы целлюлозы гидроксильных групп (в каждом глюкозном остатке содержатся три гидроксильные группы). Благодаря ценным свойствам эфиры целлюлозы (табл.5) применяются для производства волокон, пленок, пластмасс, лаков, клеев, бездымного пороха и некоторых других продуктов. Сама целлюлоза, не обладая пластичностью, не может быть связующим в производстве пластических масс, тогда как эфирам целлюлозы в определенных условиях свойственна пластичность.

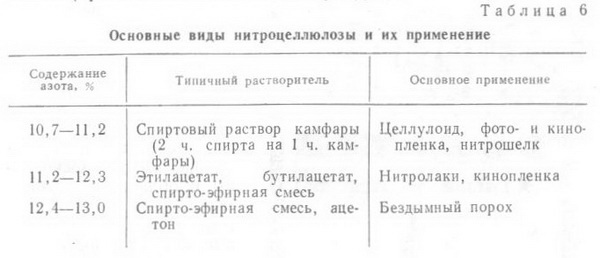

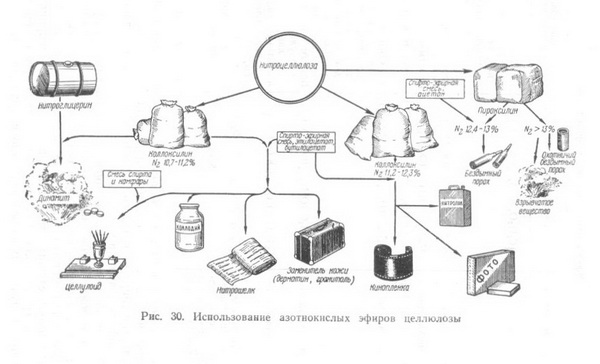

При действии на целлюлозу смеси азотной и серной кислот образуются азотнокислые эфиры целлюлозы (табл. 6). Свойства и применение этих эфиров находится в прямой зависимости от содержания азота (рис. 30), которое в свою очередь зависит от состава нитрующей смеси и условий нитрования (продолжительности и температуры).

Таблица 6 Основные виды нитроцеллюлозы и их применение

Без дешевой, прочной и негорючей пленки было бы невозможно широкое развитие фотографии, кино- и рентгенографии. Технология производства пленок сравнительно несложна. Раствор азотнокислого эфира целлюлозы смешивают с химическими соединениями (пластификаторами), обеспечивающими эластичность будущей пленки. Полученную смесь фильтруют, удаляют из нее воздух и затем на отливочных машинах барабанного или ленточного типа из нее формуют пленку. Но такая пленка горюча и сейчас она вытесняется негорючей пленкой, производство которой основано на уксуснокислых эфирах целлюлозы.

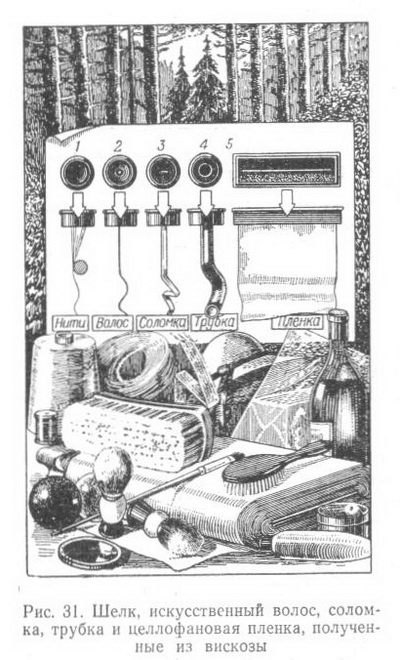

Широко известна и целлофановая пленка (рис. 31). Она получается из вискозы, которая продавливается через фильеру в виде щели (обычно 0,3 мм). Пленка хорошо отмывается и обрабатывается для удаления остатков серы и в случае применения ее для упаковки пищевых продуктов подвергается отбелке. Чтобы пленка была эластичной, готовый целлофан перед окончательной сушкой обрабатывают водным раствором глицерина.

Целлофан толщиной 25-60 микрон выпускают в виде рулона. Он используется для изготовления мембран, гибких шлангов (для керосина и бензина) и для изоляции электрокабеля.

Целлофан устойчив к действию света, жиров, масел и некоторых ароматических веществ. Его можно склеить желатиновым или декстриновым клеем.

Целлофан является наиболее распространенным упаковочным материалом. Для уменьшения водопоглощения и влагопаропроницаемости поверхность целлофана обычно покрывают лаками. Нашли применение комбинированные пленки из целлофана с полиэтиленом.

Пленки из ацетилцеллюлозы свето- и теплостойки, малогигроскопичны и обладают высокой стойкостью к маслам и жирам. Благодаря своей высокой прочности они получили широкое распространение. Ацетилцел-люлозная пленка легко комбинируется с бумагой, фольгой и другими полимерными пленками и легко сваривается при температуре 190-195° С. Для производства пленок используются также этилцеллюлоза и ацето-бутиратцеллюлоза, которые обладают рядом преимуществ.

Испробовав большое количество смесей, Хайат решил проверить смесь коллоксилина и камфары, которая при нагревании становилась пластичной, легко поддавалась прессованию. Этим свойством пользуются и в настоящее время для штампования и выдувания различных сложных по форме изделий из целлулоида. При охлаждении он становится снова твердым и сохраняет приданную ему форму. Такие пластмассы называют термопластичными.

Целлулоид легко окрашивается в различные цвета, что позволяет имитировать его под мрамор и перламутр, рога и слоновую кость. Он хорошо механически обрабатывается, и изделия из целлулоида легки и красивы. В зависимости от назначения целлулоид выпускается: прозрачный, белый, технический, художественный (галантерейный) и авиационный. Из целлулоида изготовляют гигиеничные и красивые детские игрушки (рис. 32), расчески, футляры, коробки, очки и другие галантерейные изделия, чертежные принадлежности, клавиши аккордеонов и роялей, логарифмические линейки, светофильтры, планшеты, козырьки для машин и многое другое. Целлулоид используется для получения безосколочного стекла триплекс (два обычных стекла, склеенных листом целлулоида), но следует учитывать, что целлулоид не светостоек и при длительном действии света он желтеет и становится менее прозрачным. Другим его существенным недостатком является его огнеопасность, так как он легко воспламеняется. Поэтому для изготовления стекол триплекс стали применять пластмассу на основе уксуснокислого эфира целлюлозы (ацетилцеллюлозы) и пленки поливинил-бутираля (бутафоль). Указанные пластики используются для остекления различных приборов.

Уксуснокислый эфир целлюлозы получается при действии на целлюлозу уксусным ангидридом в присутствии хлорной или серной кислоты (катализатор) и в среде бензола. Из этих эфнров изготовляют волокна, изоляционную и кинопленки, лаки и пластмассы (целлон). Целлон по сравнению с целлулоидом более стоек к действию тепла и света.

Ацетобутиратцеллюлоза получается при взаимодействии целлюлозы с уксусным ангидридом и масляной кислотой. Этот материал более тепло- и влагостоек и обладает лучшими диэлектрическими свойствами, чем ацетилцеллюлоза. Он применяется в производстве пластмасс и лаков.

При добавлении к эфирам целлюлозы пластификаторов, наполнителей, красителей получаются термопластичные материалы, называемые этрола м’н, обладающие хорошими физико-механическими и диэлектрическими свойствами. Этилцеллюлоз-ный этрол морозостоек. Из этролов изготовляют штурвалы и различные другие детали управления автомобилей и самолетов (ручки, панели, шитки приборов и т. д.) и детали холодильников.

На основе азотнокислого эфира целлюлозы и древесного порошка с добавлением органических растворителей и ряда других соединений в Чехословакии создана пластическая масса «Умакит-Ц», похожая по своему внешнему виду на замазку. Она используется в мебельной промышленности, в строительстве для устранения обнаруженных дефектов. Поверхности, покрытые этой замазкой, легко склеиваются многими синтетическими клеями.

Народное хозяйство получает большой эффект от применения различных марок синтетических клеев. Давно уже применяется в практике раствор азотнокислого эфира целлюлозы в спирте и других органических растворителях, известный под названием нитроклей. Его давно используют, например, для проклеивания подошв. Из достоинств нитроклея можно отметить надежность склеивания, устойчивость к колебаниям температуры, медленное старение и дешевизну. Процесс склеивания им сводится к испарению растворителя и получению твердой пленки, прочно удерживающейся на склеенных поверхностях.

По сравнению с нитроклеем менее огнеопасен клей, изготовленный на основе ацетилцеллюлозы, который применяется как в жидком состоянии, так и в виде пленок.

Нитро- и ацетил целлюлозные лаки сохнут быстрее, чем масляные лаки, они образуют красивую, хорошо полирующуюся, эластичную пленку, которая сопротивляется не только атмосферному воздействию воды, но и бензина, слабых кислот и щелочей. Такие лаки употребляются для покрытия изделий из камня, стекла, пластмасс, картона, дерева и металла. Пленка лака улучшает внешний вид изделий и надежно предохраняет металл от коррозии. Неогнеопасные, прозрачные ацетилцеллюлозные лаки широко применяются в электротехнической промышленности и для сохранения антикварных вещей.

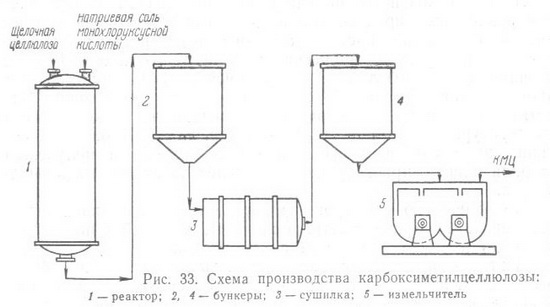

Как отличный стабилизатор и клеящий материал КМЦ может заменить некоторые дефицитные и дорогостоящие коллоидные вещества растительного происхождения. Таким образом, внедрение карбоксиметилцеллюлозы в различные отрасли промышленности, по примерным подсчетам, сохранит для народного хозяйства нашей страны почти 100 000 тонн ценных пищевых продуктов.

Особо выдающуюся роль в развитии мировой науки и технологии пороходелня сыграл Д. И. Менделеев. Он создал в 1891 г. при Морском министерстве первую в России научно-техническую лабораторию и в результате напряженной научно-исследовательской работы в течение 1890-1892 гг. разработал технологию получения нового вида азотнокислых эфиров целлюлозы, названного им пироколлодием, который полностью растворялся в смеси спирта и эфира, а также пороха на его основе, коренным образом отличающегося от всех прежних образцов. Д. И. Менделеев внес целый ряд конструктивных и технологических изменений в процесс порохового производства.

Заключая свою докладную записку на имя управляющего Морским министерством, Д. И. Менделеев в июне 1893 г. писал:

Хорошо и отчетливо представляя, что «снабжение русской армии бездымным порохом есть одно из крупнейших в мире химических предприятий», обеспечивающее в ближайшие несколько лет «громадное развитие русской химической промышленности», Д. И. Менделеев писал: «Убежден, что только идя вместе с русской наукою и с развитием отечественной промышленности, можно достичь наилучшего и наиболее дешевого русского бездымного пороха».

Процесс приготовления пороховой массы заключается в том, что пироксилин и стабилизатор смешивают со спирто-эфирным растворителем в мешателях. В результате перемешивания получается тестообразная масса. Этот процесс, при котором пироксилин превращается в пороховую массу, называется пластификацией. На этой стадии технологического процесса она заключается в набухании пироксилина в спирто-эфирном растворителе. Окончательная пластификация происходит при прессовании и провяливании пороха.

Для придания пороху определенной формы пороховую массу продавливают в прессах (механических или гидравлических) через формы с отверстиями (матрицы), из которых пороха выходят в виде лент, пластинок, трубок с одним или несколькими каналами и другой формы.

источник: А. Авербух, «Что делает химия из древесины», Москва, издательство «Лесная промышленность», 1970 год

Эфир целлюлозы применение в строительстве

ОБЗОР СОВРЕМЕННЫХ ЭФИРОВ ЦЕЛЛЮЛОЗЫ ТОРГОВОЙ МАРКИ MECELLOSE ДЛЯ ПЛИТОЧНЫХ КЛЕЁВ НА ЦЕМЕНТНОЙ ОСНОВЕ

Василик П.Г., Голубев И.В.

С 1 января 2009г. вступил в силу целый ряд новых Межгосударственных Стандартов, посвящённых ССС. Так ГОСТ 31357?2007 «Смеси сухие строительные на цементном вяжущем. Общие технические условия» регламентирует прочность сцепления затвердевших растворов с бетонным основанием (адгезию), которая должна быть установлена в нормативных или технических документах на для ремонтных, 0,5сухие смеси конкретных видов и должна быть не ниже: 0,8 МПа для наружных выравнивающих, 0,25 МПа для клеевых; 0,4 МПа МПа внутренних выравнивающих смесей. К сожалению, в ГОСТе 31356-2007 «Смеси сухие строительные на цементном вяжущем. Методы испытания» не прописаны методы исследования открытого времени, смачивающей и фиксирующей способностей клеевых составов. Нет и проверки основного показателя – прочности приклеивания клеевых смесей, а говорится лишь об «Определение прочности сцепления (адгезии) раствора (бетона) с основанием», что соответствует EN 1015-12:2000 «Методы испытаний кладочных растворов. Ч.12. Определение прочности сцепления затвердевшего раствора с основанием». Тогда как именно клеевые составы до сих пор составляют основную долю модифицированных ССС на основе цемента. Производители ССС при проверке прочности приклеивания плиток руководствуются методиками, описанными в EN 1348, DIN 18156 или собственными разработками. Естественно, что при использовании разных методологий различны и результаты.

В действующих Европейских нормах EN 12004 – 03:2001 «Клеевые смеси для плитки и кафеля – Определение и спецификация» говорится о 2 основных классах клеёв на цементном вяжущем: С1 и С2, и о более 10 подтипах. Большая часть российских клеёв экономкласса не попадает в данную классификацию, их условно можно отнести к классу С0 (Таблица №1,2).

Само по себе цементное вяжущее способно дать при определённых условиях прочность сцепления 0,5 МПа только на 7 сутки, затем из-за продолжающихся усадочных явлений и повышения напряжения на границе материалов, адгезия падает и составляет на 28 сутки 0,15-0,3 МПа. Более высокая прочность сцепления достигается с помощью химических или активных минеральных добавок.

Тонкослойные технологии невозможны без использования сильных водоудерживающих добавок ввиду адсорбции воды в основание и испарения влаги. При производстве модифицированных сухих строительных смесей основной добавкой к системе вяжущее/наполнитель являются эфиры целлюлозы.

Эфиры целлюлозы (СЕ) решают целый ряд технологических задач. Это и влияние на реологию раствора, и на свойства конечного продукта. Различают немодифицированные и модифицированные эфиры целлюлозы, последние представляют собой комплекс из нескольких химических веществ, позволяющих получить дополнительные свойства. Современные СЕ модифицируются не только эфирами крахмала, но и полиакриламидами, ПВС, производными гуара, суперабсорберами, гликолями и их производными и т.д. Кроме физической существует и химическая модификация. Степень и тип (метильные, гидроксиэтильные или гидроксипропильные радикалы) замещения также влияет на свойства СЕ.

Таблица №1. Спецификация для цементных клеевых смесей EN 12004 – 03:2001

| Характеристики | Требования | Метод теста |

|---|---|---|

| Обычная цементная клеевая смесь. Класс С1 | ||

| Начальная сила адгезии | ≥ 0,5 Н/мм 2 | 8.2 из EN 1348:1997 |

| Сила адгезии после водной обработки | ≥ 0,5 Н/мм 2 | 8.3 из EN 1348:1997 |

| Сила адгезии после температурной обработки | ≥ 0,5 Н/мм 2 | 8.4 из EN 1348:1997 |

| Сила адгезии после циклов заморозки-разморозки | ≥ 0,5 Н/мм 2 | 8.5 из EN 1348:1997 |

| Сила адгезии при открытом времени 20 мин | ≥ 0,5 Н/мм 2 | EN 1346 |

| Быстротвердеющие цементные смеси | ||

| Сила адгезии через 24 часа | ≥0,5 Н/мм 2 | 8.2 из EN 1348:1997 |

| Сила адгезии при открытом времени 10 мин. | ≥ 0,5 Н/мм 2 | EN 1346 |

| Специальные характеристики | ||

| Смещение | ≤ 0,5 мм | EN 1308 |

| Улучшенная цементная клеевая смесь с дополнительными характеристиками. Класс С2 | ||

| Высокая начальная сила адгезии | ≥1 Н/мм 2 | 8.2 из EN 1348:1997 |

| Высокая сила адгезии после водной обработки | ≥ 1 Н/мм 2 | 8.3 из EN 1348:1997 |

| Высокая сила адгезии после температурной обработки | ≥1 Н/мм 2 | 8.4 из EN 1348:1997 |

| Высокая сила адгезии после циклов замораживания-оттаивания | ≥ 1 Н/мм 2 | 8.5 из EN 1348:1997 |

| Специальные характеристики | ||

| Сила адгезии после открытого времени 30 мин. | ≥ 0,5 Н/мм 2 | EN 1346 |

Таблица №2. Обозначения клеевых смесей EN 12004. Спецификация для цементных клеевых смесей EN 12004 – 03:2001

Основные требования к клеям на основе цемента:

Важным моментом при разработке рецептур является правильный выбор марки эфиров целлюлозы, которые оказывают значительное влияние не только на реологию растворов, удобство работы с ними (открытое время, фиксирующая способность), но и на кинетику гидратации цемента, и на физико-механические характеристики затвердевшего камня.

Роль эфиров целлюлозы в цементных плиточных клеях.

Загущение

Воздухововлечение

Водоудержание

Смачивающая способность может быть проверена по EN 1347 или DIN 18156 ч.2 В обеих методологиях используется прижим на 30 секунд гирей в 5 кг., но плитка в первом случае 100х100, а во втором 150х150. При этом, если в немецких нормах регламентируется минимальная смачивающая способность в 65%, то в EN таких требований нет. Смачивающая способность коррелируется с открытым временем (рис.4). Чем больше поверхность клея находится в контакте с плиткой, тем больше адгезия. Открытое время определяется с помощью керамической плитки 50х50 мм (водопоглощение > 10 %), которая укладывается на раствор через 5, 10, 20 и 30 мин. после нанесения клея зубчатым шпателем и пригружается на 30 с гирей 2 кг.Через 28 дней нормального выдерживания замеряется адгезия. Технологи, к сожалению, не всегда обращают внимание во время испытаний на требования к водопоглащению и размерам плитки, к массе пригруза, что не позволяет потребителю при покупке ССС всегда делать правильный выбор, руководствуясь только описанием на мешке. На открытое время также влияют и температура воды затворения, и температурно-влажностные характеристики воздуха в помещении. Нельзя забывать и о том, что связь между смачивающей способностью и открытым временем (прочностью сцепления) для разных марок СЕ и на различных цементах различна.

Фиксирующая способность клея также важна для потребителя и может быть определена с помощью методик, описанных в EN 1308 или в DIN 18156. В обоих случаях рассматривается сползание плитки с вертикальной поверхности (не должна превышать 0,5 мм).

На первый взгляд решение этой задачи кажется простым – уменьшение водо-твердого соотношения или увеличение дозировки СЕ может привести к повышению вязкости и к большей фиксирующей способности раствора. Однако высоковязким раствором очень трудно работать, да и не всегда это спасает. На помощь приходят клея на основе низковязких эфиров целлюлозы с высоким пределом текучести (табл.3)

Таблица №3.

| PMC 50US | EMA 70U | FMC 2094 | FMC 23010 | FMC 2070 | FMC 21501 | FMC 23007 | FMC 24502 | FMC 25001 | FMC 24503 | FMC 22508 | FMC 21010 | FMC 21016 | FMC 21017 | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Вязкось, cps (по Брукфильду) | 50000 | 70000 | 40000 | 3500 | 1800 | 1500 | 30000 | 45000 | 48000 | 47000 | 22000 | 12800 | 9500 | 9000 |

| CO | * | * | * | * | ||||||||||

| C1T | * | * | * | * | * | * | * | * | * | |||||

| C1TE | * | * | * | * | * | |||||||||

| C2T | * | * | * | * | ||||||||||

| C2E | * | * | * | * | ||||||||||

| C2S1 | * | * |

Сложные эфиры целлюлозы являются органическими высокомолекулярными соединениями. Их молекулы в растворе находятся в виде свёрнутых статистических клубков. Сдвиговые напряжения приводят к раскручиванию и вытягиванию макромолекул. При этом наблюдается процесс падения вязкости раствора с увеличением скорости сдвига (Рис.5). Такие растворы называются тиксотропными. Предел текучести показывает, сколько энергии нужно приложить к раствору, чтобы он потёк. Это напряжение, при котором упругие деформации раствора переходят в необратимые пластические. Данный показатель инструментально отслеживается с помощью реометра и корелируется с данными по сползанию плитки (Табл. 4). Как видно из таблицы большей фиксирующей способностью обладают составы с большим пределом текучести.

Таким образом, для клеёв класса С2 больше подходят эфиры целлюлозы низкой вязкости, но с высоким пределом текучести. Типовые рецептурные решения представлены в таблице №5.

Таблица 5. Основные рекомендации по рецептурам клеев на цементной основе

| Позиция | Класс СО (клей эконом) | Класс С1 (EN 12004) | Класс С2 (EN 12004) | |

|---|---|---|---|---|

| Цемент | 25 40% (CEM 42,5/52,5) | |||

| Редиспергируемый порошок | 0 | 1 6% | ||

| Целлюлозное полотно (Technoсel) | 0 | 0 0,5% | ||

| Формиат Кальция | 0 | 0 0,8% | ||

| Метилцеллюлоза | 0,15 0,6 | |||

| Рекомендации по Mecellose | PMV-50US EMA-70U FMC-23701 FMC-26001 | FMC-22508 FMC-23007 FMC-23502 FMC-24502 | FMC-21009 FMC-21010 FMC-21016 FMC-21017 | |

| Характеристика CE | Вязкость (2%) | Высокая 40000 сПз и выше | Средняя 15000 40000 сПз | Низкая 3000 15000 сПз |

| Потребность в воде | Низкаяя 22 С 1998 года доля модифицированных ССС резко возросла, но существуют риски, что рынок в условиях кризиса вернётся к немодифицированным составам и составам экономкласса. Низкий квалификационный уровень отделочников маляров-штукатуров и вечная русская гонка за дешевизной, описанная в баснях и сказках, позволяют, к сожалению, существовать на рынке смесям только отдалённо похожим на клеевые составы или самовыравнивающиеся полы. Так использование высоковязких эфиров целлюлозы позволяет экономить на дозировках в рецептурах, помогая создавать очень дешёвые клея. Однако эта экономия выходит боком для потребителя, так как это приводит к большей зависимости физико-механических показателей раствора от количества воды затворения и от качества цемента, используемого в данной партии ССС. В сложившихся условиях только от правильности выбора отделочного материала конечным потребителем зависит, как долго прослужит ему фасад здания или ремонт в его квартире. В анной статье мы описали лишь небольшое количество марок, производимых Samsung Fine Chemicals для производства клеевых составов на основе цемента. Специалисты фирмы ЗАО «ЕвроХим-1» всегда готовы предложить технологические решения, позволяющие оптимизировать рецептуры. Качественные ССС, несмотря на более высокую цену, позволяют снизить удельный расход ССС и повысить механизацию, тем самым удешевляя стоимость и повышая качество отделочных работ. Авторы статьи чрезвычайно признательны Мешкову Петру Ивановичу- первому учителю в области добавок для ССС. Читайте также: Подписаться авторизуйтесь Пожалуйста, войдите, чтобы прокомментировать 0 Комментарий Старые | |||